Beim Einsparen von Rohstoffen gibt es noch viel Luft nach oben. Wie kann man die Kosten senken und die Umwelt entlasten?

Deutschland zählt zu den größten Industrieländern und damit zu den größten Rohstoffverbrauchern weltweit. Metallrohstoffe, Industriemineralien, Seltene Erden und fossile Rohstoffe müssen fast vollständig importiert werden. 2015 erreichten Deutschlands Rohstoffeinfuhren 106,9 Mrd. Euro.

Importabhängigkeit und die damit einhergehenden Preis- und Lieferrisiken sind gewichtige ökonomische Argumente, den Rohstoffverbrauch zu reduzieren. Auch aus ökologischer Sicht ist es sinnvoll, die Wirtschaftsentwicklung auf der einen Seite und den Ressourcenverbrauch mit den damit verbundenen Umweltbelastungen auf der anderen Seite zu entkoppeln. Dabei hat die deutsche Wirtschaft bereits Fortschritte erzielt: Die Gesamtrohstoffproduktivität – definiert als Einsatz von Primärrohstoffen im Verhältnis zur Summe von Bruttoinlandsprodukt und Importen – hat von 2000 bis 2011 um 20 Prozent zugenommen. Bis 2030 soll dieser Wert auf 60 Prozent gesteigert werden, so das Ziel der deutschen Nachhaltigkeitsstrategie.

Die Verbesserung der Rohstoff- und Materialeffizienz lohnt sich auch für Unternehmen: Im produzierenden Gewerbe liegt der Kostenanteil für Roh-, Hilfs- und Betriebsstoffe durchschnittlich bei 40 Prozent des Bruttoproduktionswertes. Je effizienter der Umgang mit Ressourcen, desto mehr schrumpft dieser Kostenblock – und die Wettbewerbsfähigkeit steigt.

Betriebliche Abläufe genau analysieren

Aber wie lässt sich dieses Potenzial heben? Das „Unternehmerfrühstück – Materialeffizienz in der Industrie“ skizzierte mögliche Antworten auf diese Frage. Zu dieser Veranstaltung hatten das Ressourceneffizienz-Zentrum Bayern (REZ) und der Geschäftsbereich Innovation | Umwelt der IHK Nürnberg für Mittelfranken eingeladen. Dessen Leiter Dr.-Ing. Robert Schmidt betonte, es gebe zahlreiche Ansatzpunkte für die Verbesserung der Materialeffizienz. Eine entscheidende Voraussetzung sei die genaue Analyse der betrieblichen Abläufe, was eine gute Kenntnis der Prozess-, Wert- und Stoffströme erfordere. Entlang der gesamten industriellen Wertschöpfungskette müssen diejenigen Stellen identifiziert werden, an denen Material eingespart oder recycelt werden kann. Wichtige Stellschrauben für die Verbesserung der Materialeffizienz sind die Substitution kritischer Rohstoffe, das Schließen von Recyclingkreisläufen sowie der Aufbau eines betrieblichen Rohstoff-Risiko- und Beschaffungsmanagements. Schmidt wies auf die Recyclingbörse der IHK hin: Auf diesem „Heiratsmarkt für Sekundärrohstoffe“ (www.ihk-recyclingboerse.de) werden mehrere hundert Inserate pro Jahr geschaltet und über 60 000 Suchanfragen gestartet. Besonders gefragt sind Kunststoffe, Verpackungen, Chemikalien, Metall und Holz.

Welchen Beitrag Materialeffizienz zur Kostensenkung in der Industrie leisten kann, skizzierte Dr.-Ing. Johannes Böhner. Als Leiter des Kompetenzfeldes Ressourceneffizienz der Fraunhofer IPA-Projektgruppe Regenerative Produktion an der Universität Bayreuth berät Böhner mit seinem Team Unternehmen. Er veranschlagt das Einsparpotenzial zwischen ein bis 35 Prozent des Gesamtmaterialeinsatzes. Zwischen 15 000 und drei Mio. Euro pro Jahr könnten sich Unternehmen durch die Verbesserung der Materialeffizienz sparen, so das Fazit des Experten aus der Erfahrung zahlreicher Beratungsprojekte.

Böhner betonte die Synergieeffekte zwischen Material- und Energieeffizienz: Unternehmen sollten stets beide Aspekte im Blick haben, wenn sie Maßnahmen zur Senkung des Ressourcenverbrauchs planen. Zu den viel versprechenden Ansatzpunkten gehört die Reduktion von Verschnitt und Ausschuss. Als Beispiel nannte Böhner einen Betrieb, der die Kosten für den sogenannten Einstellausschuss beim Rüsten der Maschinen senken wollte. Die Ausschussquote lag bei durchschnittlich zwei Prozent, wobei der Wert der Rohteile zwischen drei und 200 Euro betrug. Lange wurden alle lädierten Rohlinge verschrottet. Inzwischen landen die wertvollen Rohteile nicht mehr in der Tonne, sondern werden wiederverwendet.

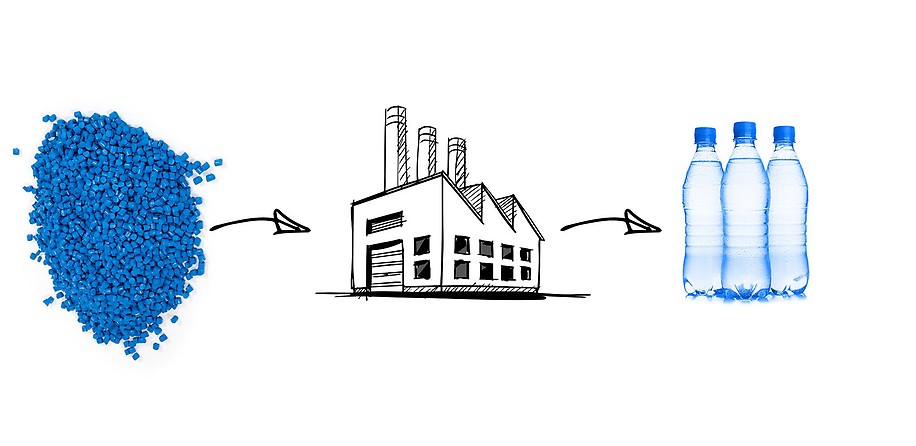

Auch neue Funktionsprinzipien können die Materialeffizienz erhöhen, wie Böhner am Beispiel einer innovativen Verpackungstechnologie erklärte. Statt sechs Flaschen mit einer Folie zu umhüllen, werden sie von einem Umreifungsband zusammengehalten. Das macht nicht nur das Material für die Umverpackung überflüssig, sondern auch den Energieaufwand für das Schrumpfen der Folie im Heiztunnel. Und weil der wegfällt, braucht die gesamte Verpackungslinie weniger Platz.

Bei dem Unternehmerfrühstück berichtete Curd Blank, Umweltbeauftragter bei der Wiegel Verwaltung GmbH & Co KG über Materialeffizienz beim Feuerverzinken. Das Unternehmen mit Stammsitz in Nürnberg und weiteren Standorten in Deutschland, Österreich, Tschechien und der Slowakei betreibt seit rund 20 Jahren ein Managementsystem inklusive Umweltschutzbericht und zählt damit zu den Vorreitern ihrer Branche: „Umweltschutz ist für uns kein Lippenbekenntnis, sondern eine Herzensangelegenheit“, betonte Curd Blank. 2014 hat Wiegel mit der Einführung des Öko-Audits „Emas“ (Eco-Management and Audit Scheme) begonnen; Ende 2017 soll die Validierung an den über 30 Standorten der Unternehmensgruppe abgeschlossen sein.

Beispiel Feuerverzinken

Beim Feuerverzinken werden Stahlprodukte bei 450 Grad Celsius in flüssiges Zink getaucht. Die metallurgische Reaktion zwischen Zink und Stahl schafft einen Überzug, der vor Rost schützt. Das Verfahren besteht aus zwei Hauptprozessen, dem Vorbehandeln und dem Verzinken. Beide sind nicht nur energieintensiv, sondern erfordern auch heikle, weil potenziell umweltgefährdende Zutaten: Um die Stahlstücke für ihr Zinkbad zu präparieren, müssen sie mit Salzsäure entfettet werden. „Wir können den Ressourcenverbrauch nur senken, wenn wir die Prozesse genau analysieren“, betonte Blank. Am Stammsitz in Nürnberg hat das Familienunternehmen ein Technikum aufgebaut, um die Prozesse beim Verzinken nachzustellen. Dies sei ein Beitrag, um die technischen Anlagen kontinuierlich zu verbessern. So habe sich durch die Einhausung der Vorbereitungslinie der Ausnutzungsgrad der Salzsäure fast verdoppelt. Die Reinigungswässer aus der Abluft werden nun als Prozessstoff genutzt, die bei der Abluftreinigung ausgewaschene Salzsäure wird in die Beizen zurückgeführt. Extreme Sparsamkeit kennzeichne auch den Umgang mit Wasser: „Im Schnitt verwenden wir einen Liter Wasser drei- bis viermal bis zur Entsorgung. Alle Wiegel-Werke sind abwasserfrei“, berichtete Blank. Der Verbrauch von Zink habe sich binnen zwei Jahrzehnten halbiert: Um eine Tonne Stahl zu verzinken, sind heute nur noch etwa 50 Kilogramm Zink erforderlich.

Materialeffizienz spielt auch für die Leoni AG, Nürnberg, eine Schlüsselrolle. „Immer dünner, immer leichter“ lautet die Devise für die Kabelhersteller in der Automobilindustrie. Während die Anzahl der Funktionen im Fahrzeug stetig zunimmt, darf das Gesamtgewicht nicht steigen. Gleichzeitig stehen Automobilzulieferer unter enormen Kostendruck. Diese Anforderungen bestimmen die Spielregeln bei der Entwicklung neuer Produkte. Wie Dr. Markus Schill, Produktmanager bei der Leoni Kabel GmbH erklärte, setze das Unternehmen auf Alternativen zu Kupfer. Dieses Element gilt als „eierlegende Wollmilchsau“ unter den Leitermaterialien. Um Gewicht einzusparen, werden in den Leitungen innovative Werkstoffe wie Aluminium, Kupfer-Magnesium, Kupfer-Silber, Kupfer-Zinn sowie kupferkaschierter Stahl verwendet. Diese Materialien punkten mit einer höheren mechanischen Festigkeit und geringerem Platzbedarf.

Die Beispiele lassen erahnen, wie vielschichtig der nachhaltige Umgang mit Rohstoffen und Material sein kann. „Ressourceneffizienz ist ein interdisziplinäres Feld; deshalb ist es in Unternehmen nicht immer klar, wer sich darum kümmert“, stellte Robert Schmidt fest. Hinzu kommt, dass die häufig dünne Personaldecke von kleinen und mittleren Unternehmen die systematische Auseinandersetzung mit Materialeffizienz erschwert. Vor allem an diese Zielgruppe richtet sich das im Oktober 2016 neu etablierte Ressourceneffizienz-Zentrum Bayern (REZ). Dieses Projekt des Bayerischen Umweltministeriums wird durch das Bayerische Landesamt für Umwelt in Zusammenarbeit mit dem Bayerischen Industrie- und Handelskammertag (BIHK) umgesetzt. Für das REZ sind im Freistaat derzeit fünf Beschäftigte tätig. Auch Nürnberg zählt zu den Standorten, an denen REZ-Experten präsent sind.